Капролон представляет собой эластичный и гладкий полимер, обладающий низкой теплопроводностью. Эти характеристики обуславливают необходимость особого подхода при его обработке. Следует придерживаться ряда общих рекомендаций:

- Предварительно выдерживайте заготовки из капролона в помещении с комнатной температурой в течение нескольких дней перед обработкой в холодное время года.

- Избегайте использования нагревательных приборов, таких как радиаторы или электрокалориферы, для прогрева материала.

- Инструменты для резки должны быть остро заточены, а после завершения работы с них необходимо тщательно удалять стружку.

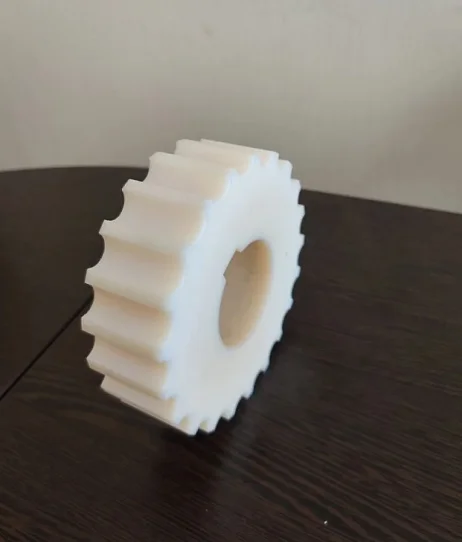

Механическая обработка капролона

Обработка капролона механическим способом требует учета его уникальных свойств, таких как высокая прочность и вязкость. Хотя он и имеет низкое сопротивление резанию, его слабая теплопроводность и теплостойкость не позволяют работать на высоких скоростях. Это может привести к перегреву инструмента и расплавлению капролона, что в итоге вызовет дефекты: неровные швы, заусенцы и обугливание заготовок.

Учитывая низкую теплопроводность и относительно низкую температуру плавления, стремятся минимизировать выделение тепла в процессе механической обработки. Также важно принять во внимание меньшую прочность капролоновых заготовок по сравнению со сталью, поэтому при обработке следует применять меньшее прижимное усилие, чтобы избежать их деформации.

Механическая обработка допускается только при условии равномерного прогрева капролоновых блоков до температуры не ниже 18°С. Для предотвращения коробления тонкостенных изделий рекомендуется предварительно удалить поверхностный слой толщиной примерно 2 мм.

Для обработки капролона советуют использовать инструменты из углеродистой и быстрорежущей стали, а также твердосплавные варианты. Для длительных работ целесообразно применение инструментов с наконечниками из карбида вольфрама или с алмазной режущей кромкой, особенно при работе с капролоном, армированным стекловолокном или углеродным волокном.

Для резки чаще всего применяют ручные резаки, дисковые и ленточные пилы с шириной полотна 15-25 мм, толщиной 0,5-1 мм и шагом зубьев 0,8-2 мм. Скорость резки при ручной подаче составляет 15-20 м/с.

Листы капролона можно разрезать как вручную, так и механически. При работе с толщиной более 3 мм используют ручные резаки, а для механической обработки – ленточные пилы. Критически важна острота инструмента; притупление зубьев недопустимо.

Термическая обработка капролона

При изготовлении изделий из капролона (листов, стержней, блоков и др.) неизбежно возникают внутренние напряжения, особенно при использовании литьевого материала. Для заготовок, чей диаметр или толщина превышает 60 мм, обязательна термическая обработка. Она помогает минимизировать риск изменения геометрии, растяжения и разрыва.

Термообработка капролона проводится в масле или воде, при этом строгое соблюдение этапов нагрева и охлаждения имеет решающее значение.

Термическая обработка в масле предполагает нагрев до 160°С. Время выдержки составляет 3 часа плюс 15 минут на каждые 10 мм толщины. Так, блок толщиной 200 мм должен выдерживаться при 160°С в течение 3 часов + 15 минут * 20, что составит 8 часов (480 минут).

Охлаждение выполняется поэтапно: сначала до 120°С со скоростью не более 2°С в час, затем до комнатной температуры со скоростью, не превышающей 10°С в час.

Термообработка в воде осуществляется при температуре 94-98°С в течение 7 часов плюс 0,04 от толщины детали. Охлаждение заготовки проводят в воде, снижая температуру не более чем на 5°С в час до показателя 20-30°С.

Фрезерная обработка капролона

При обработке капролона методом фрезерования используются скоростные вертикальные или горизонтальные фрезерные либо токарные станки. Для работы применяются фрезы из быстрорежущей или углеродистой стали. В основном используются торцевые фрезы со следующими параметрами:

- Угол наклона режущей кромки (γ): 8-12°.

- Угол главного отклонения (α): 16-26°.

- Скорость резания: 125-300 м/мин.

Рекомендуется выполнять фрезеровку таким образом, чтобы снятие стружки происходило при правом вращении фрезы с правой спиралью, и наоборот. Направление подачи станка должно соответствовать направлению вращения фрезы.

Каковы задачи токарной обработки капролона?

Достижение требуемых геометрических характеристик

Токарная обработка позволяет придавать заготовкам из капролона заданную форму и обеспечивать высокую точность их геометрических параметров. Это критично для деталей, где малейшие отклонения могут негативно сказаться на функционировании готового изделия. Для более полного понимания процесса, стоит также изучить методы фрезеровки данного материала.

Уменьшение шероховатости поверхности

Применение особых режимов резания и высокоточного инструмента позволяет добиться высокой гладкости поверхности деталей, изготовленных из капролона. Это снижает трение между соприкасающимися компонентами, что увеличивает ресурс изделия и минимизирует износ в процессе эксплуатации.

Создание резьбы и сложных форм

Токарный станок дает возможность не только обрабатывать цилиндрические заготовки, но и формировать резьбовые соединения, канавки и другие сложные профили. Это существенно расширяет возможности применения деталей из капролона, позволяя создавать изделия с уникальными свойствами.

Финальная обработка и отделка

После первичной механической обработки, изделия могут подвергаться дополнительной финишной отделке, включающей полировку, шлифовку и нанесение защитных покрытий. Эти операции улучшают эстетический вид деталей и повышают их эксплуатационные качества, снижая риск коррозии и механических повреждений.

Какие бывают виды токарной обработки капролона?

Существуют различные методы токарной обработки капролона, каждый из которых выполняет свою специфическую задачу.

Черновая подготовка

Первый этап, черновая обработка, нацелен на удаление основной массы материала с заготовки. Цель – придать ей приблизительную форму будущей детали. Параметры обработки включают высокие скорости резания и умеренные подачи, что способствует быстрому формированию общего контура изделия, подготавливая его к дальнейшим операциям.

Чистовая отделка

Чистовая обработка служит для достижения высокой размерной точности и минимизации шероховатости поверхности. На этом этапе используются сниженные подачи и более острые режущие инструменты, чтобы обеспечить превосходную геометрию и гладкость. Этот подход критически важен для деталей, применяемых в специализированных областях, где требуется соблюдение строгих допусков.

Изготовление резьбы

Создание резьбы, как внутренней, так и внешней, на капролоновых компонентах представляет собой сложный процесс, требующий высокой точности и профессионального подхода. Токарная обработка позволяет качественно формировать резьбовые элементы, гарантируя надежное соединение деталей при последующем монтаже.

Обработка глубоких полостей

Этот метод применяется для изготовления полых цилиндрических изделий, таких как втулки и корпуса, нуждающиеся во внутренней обработке. Процесс требует специальных навыков и тщательного подбора режущего инструмента для предотвращения деформации материала и обеспечения высокой точности внутренних поверхностей.

Высокоточная обработка

Прецизионная обработка необходима, когда требуется исключительная точность размеров и минимальное воздействие на структуру материала. Этот вид обработки востребован при производстве компонентов для подшипников, точных механизмов и других изделий, где важна каждая деталь для обеспечения надежности конструкции.

Дополнительные технологические операции

Иногда для улучшения качества конечных изделий применяются комбинированные методы, включающие несколько стадий обработки на одном станке. Это позволяет достичь не только идеальной формы, но и повысить механические и эксплуатационные свойства деталей из капролона.